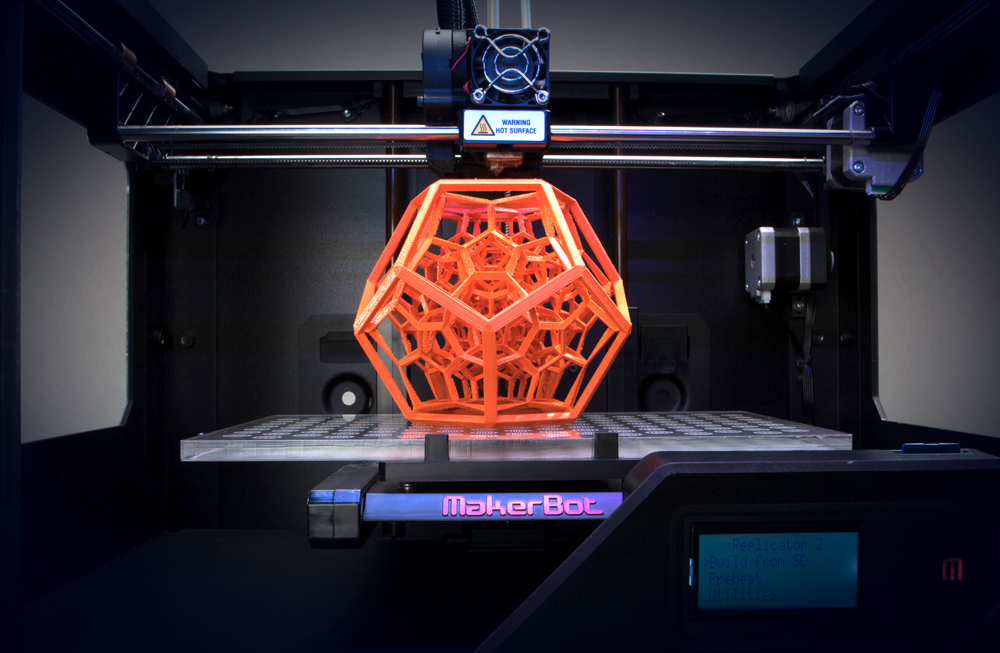

L’avènement de l’impression 3D a rapidement rendu possible la fabrication de pièces à l’unité. Au départ ces pièces étaient à vocation de prototypage car le procédé de fabrication engendrait une faible résistance mécanique et un état de surface plutôt moyen. Au cours des dix dernières années, les évolutions en termes de machines et de matériaux ont permis de renforcer la résistance mécanique ainsi que l’état de surface des pièces produites.

Aujourd’hui, l’impression 3D réalise des objets de résistance et de qualité plus qu’honorables. Cependant, les coûts de conception et de fabrication semblent parfois élevés aux yeux du consommateur. En effet, l’achat d’une pièce « standard » auprès de fournisseurs classiques peut être abordable, mais son prix peut varier du simple au triple pour une pièce « sur mesure ».

Alors, pourquoi de telles variations puisque l’impression 3D permet de fabriquer à la demande ?

L’explication de ce phénomène nécessite de comprendre le circuit de fabrication des produits standards.

Lorsque vous achetez un produit dans le commerce (boutique physique ou internet), vous intervenez après le dernier maillon de la chaîne de production. En effet, ce produit a d’abord été conçu puis mis en fabrication. La fabrication d’objets en grande série est réalisée dans 99% des cas par un procédé d’injection qui consiste à injecter du plastique fondu dans un moule en métal, et de manière automatisée. Cette chaîne de production permet la fabrication de plusieurs milliers d’unités en une journée.

Ce procédé de fabrication fait intervenir divers corps de métiers. Après la conception du produit, le moule d’injection doit être conçu et fabriqué. Il est constitué de métal dense et de diverses structures permettant la réalisation de l’injection. La conception et la fabrication d’un moule à un coût allant de quelques milliers d’euros à plusieurs dizaines de milliers d’euros. Une fois le moule conçu et fabriqué, il est déposé dans une machine d’injection qui elle-même vaut plusieurs centaines de milliers d’euros et dont les frais de fonctionnement et de maintenance associés sont aussi élevés. Enfin, la matière première a un coût mais dans ce cas il devient négligeable lors des lancements de fabrication d’un nouveau produit.

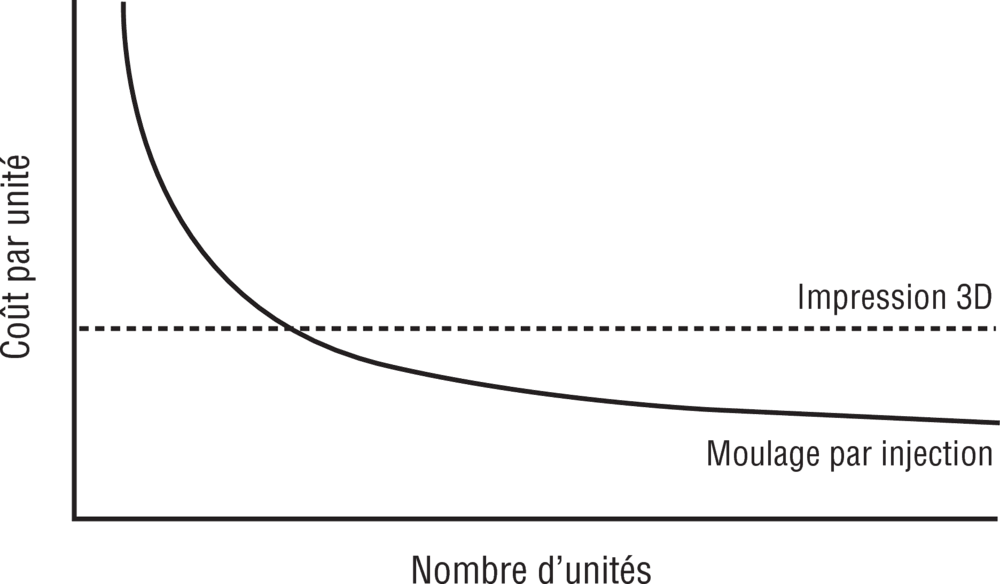

Vous l’avez compris, pour que le produit « standard » fabriqué devienne rentable, il doit être vendu en des quantités importantes. Ainsi, afin d’amortir les frais engagés, les grandes quantités de vente espérées permettent de fixer un prix unitaire modéré. Pour un fabricant d’objets grand public, il est plus sensé de vendre 100 000 produits à 3€ que 3 produits à 100 000€.

Ce circuit de fabrication à grande échelle a donc des avantages en termes de prix final du produit, mais implique la fabrication en amont de grandes quantités de produits, c’est-à-dire une connaissance extrême du marché visé, et des fonds d’investissement importants. De plus, ce parcours implique l’établissement de contrats de fabrication comportant des quantités minimales d’achat, l’entretien et le financement des prestations d’ingénierie, la vérification des prototypes issus des premières fabrications, et enfin un grand nombre d’heures passées tant au niveau administratif et financier que technique.

Qui cela concerne ?

Dans le cas d’un entrepreneur classique à la tête d’une PME, d’une start-up, ou même d’un particulier qui a une idée et souhaite la développer, l’étape de contact vis-à-vis d’un industriel va rapidement être avortée puisqu’une des premières questions sera « quel sont vos volumes de vente estimés ? ». Si la réponse est aux alentours de quelques centaines de pièces, la discussion tournera court ou bien les prix de fabrication à l’unité seront rédhibitoires.

C’est précisément dans ce cas là que l’impression 3D peut devenir le meilleur atout de la révolution industrielle de demain.

Que vous souhaitiez un prototype, produit à l’unité, ou bien en petite série, vous intervenez dès la phase de conception du produit. Une fois le produit conçu et modélisé, la fabrication ne nécessite pas d’autres étapes intermédiaires: la pièce est fabriquée directement par une imprimante 3D. Comme chaque objet est fabriqué de manière individuelle, il n’y a pas de réduction de coût applicable en fonction de la quantité produite car la fabrication de plusieurs produits se décompose en fabriquer plusieurs fois un produit et non pas fabriquer une fois plusieurs produits.

Si vous souhaitez fabriquer 10 000 pièces d’ici 3 mois, contactez un industriel.

Si vous souhaitez une pièce sur mesure ou une moyenne série pour après demain : pensez à l’impression 3D !

En conclusion, bien que les coûts de fabrication de pièces sur mesure, à l’unité ou en petite série par le biais de l’impression 3D puissent paraître élevés, ils permettent néanmoins de fabriquer des pièces afin de sentir un marché et commencer à commercialiser en réduisant les investissements nécessaires à l’établissement d’une chaîne complète de fabrication en grande série.

Un autre avantage de ce nouveau mode de fabrication est la possibilité de réaliser des objets hautement personnalisés c’est-à-dire autrement que par l’apposition d’un autocollant variable par exemple. La personnalisation choisie fait partie intégrante de l’objet fabriqué.

Enfin, l’impression 3D s’inscrit totalement dans le cadre de l’économie circulaire : elle ne fabrique que ce dont on a besoin, et sans génération de déchets de fabrication.

Et 3D SKULT dans tout ça ?

Chez 3D SKULT, nous optimisons la fabrication des produits dès la phase de conception. En fonction de certains paramètres, les coûts de fabrication peuvent être drastiquement réduits (ce sujet fera l’objet d’un prochain article).

Nous mettons à profit notre expertise et notre connaissance de la fabrication en grande série de manière à produire votre objet sur mesure, au plus bas coût possible, et selon les meilleurs moyens afin de ne pas altérer le rapport qualité / prix.

Toujours dans cette optique, nous améliorons constamment nos flux de production et nos techniques de fabrication. Les technologies d’usinage CNC, impression 3D et découpe laser nous permettent de répondre en grande partie à vos besoins.

Dans les mois à venir, plusieurs articles vont paraître traitant plus en détails les sujets abordés dans cet article. Afin de rester informé, plusieurs possibilités s’offre à vous : l’abonnement à notre page facebook 3D SKULT ainsi que l’abonnement à notre lettre d’information, en bas de page sur notre site web https://www.3d-skult.com

Restez connectés et à bientôt pour de nouveaux articles !